杭联热电3# 75t/h CFB炉“50355+530”超洁净排放的设计与应用

摘要:本文介绍杭州杭联热电有限公司3# 75t/h CFB炉采用DSC-M新型干法脱硫脱硝除尘一体化工艺与装置的设计与应用情况。杭联热电3# 75 t/h CFB炉采用“一炉一塔”布置形式,项目投运后,脱硫脱硝除尘装置后NOX小于50 mg/Nm3,SO2排放浓度小于35mg/Nm3,粉尘排放在小于5mg/Nm3,烟气实现“50355+530”超洁净排放。

关键词:杭联热电 DSC-M COA 超洁净 干式超净+

1. 前言

自2014年以来,在我国重点地区如浙江、江苏、广州,及原煤产地地区如山西、陕西等地已纷纷推出燃煤机组“超洁净排放”的环保要求,要求现有燃煤设施严格控制污染物的排放。所谓“超洁净排放”,是指燃煤机组在达到国家新颁布的《火电厂大气污染物排放标准》(GB13223-2011)关于新建燃煤锅炉污染物排放限值(烟尘小于30mg/Nm3、二氧化硫小于100mg/Nm3、氮氧化物小于100mg/Nm3)的基础上进一步提升,达到燃气锅炉污染物排放限值,即大气污染物排放达到:氮氧化物小于50mg/Nm3、二氧化硫小于35mg/Nm3、粉尘小于5mg/Nm3。

龙净环保作为国家大气环保治理行业中的龙头企业,其在“超洁净排放”之路上始终走在前列,为燃煤设施的污染物控制寻求更佳合理的解决方案。通过在循环流化床干法脱硫工艺技术基础上,自主开发了DSC-M干式超净+工艺技术装备,该装备不仅满足氮氧化物小于50mg/Nm3、二氧化硫小于35mg/Nm3、粉尘小于5mg/Nm3的超低排放要求,还可以实现三氧化硫小于5mg/Nm3的排放指标,DSC-M集成了COA氮氧化物协同控制模块,汞、铅等重金属高效脱除模块,可以实现氮氧化物在SNCR/SCR基础上提高30%脱硝效率,重金属高效脱除效率可达99%,实现汞排放浓度小于3ug/Nm3,零废水排放。DSC-M干式超净+工艺装备可以实现简称“50355+530”的超低排放指标,其中“50(代表氮氧化物小于50mg/Nm3)35(代表二氧化硫小于35mg/Nm3)5(代表粉尘小于5mg/Nm3)+5(代表三氧化硫小于5mg/Nm3)3(代表总汞小于3ug/Nm3)0(代表零废水)”。

DSC-M技术装备的成功应用,在一套装置同时实现了“50355+530”的超低排放指标,一揽子解决了工业锅炉的环保问题,其具有占地面积小,投资低,运行费用省的优点,为以循环流化床锅炉为代表的工业锅炉进行“超洁净排放”升级改造,提供了很好的借鉴和示范作用,具有很广阔的应用前景和推广意义。

杭州杭联热电有限公司3# 75 t/h CFB锅炉改造工程于2014年11月开始实施,于2015年4月一次性顺利成功投运,整个改造工期为5个月。

2. 项目设计

2.1. 工艺流程

杭州杭联热电有限公司3# 75 t/h CFB锅炉“超洁净排放”技术路线为:炉内脱硫+SNCR脱硝+DSC-M干式超净+工艺技术。3#炉原有的环保设施采用炉内石灰石脱硫,SNCR脱硝和炉后半干法脱硫+电袋除尘器,本次升级改造,保留了炉内石灰石脱硫,同时对SNCR脱硝进行升级改造,拆除原有的半干法+电袋除尘器,在原有位置上新建一套DSC-M干式超净+系统,采用“一炉一塔”的串联布置形式。

(1) 选择性非催化还原(SNCR)

SNCR脱硝工艺采用氨水为还原剂,通过设在在锅炉旋风风离器前喷枪喷入雾化后的氨水,氨水迅速热分解出NH3并与烟气中的NOx进行反应生成N2和H2O,实现NOx的脱除。在设计喷枪位置时,运用计算流体力学(CFD)和化学动力学模型(CKM)为还原剂喷射点的选取提供支持。

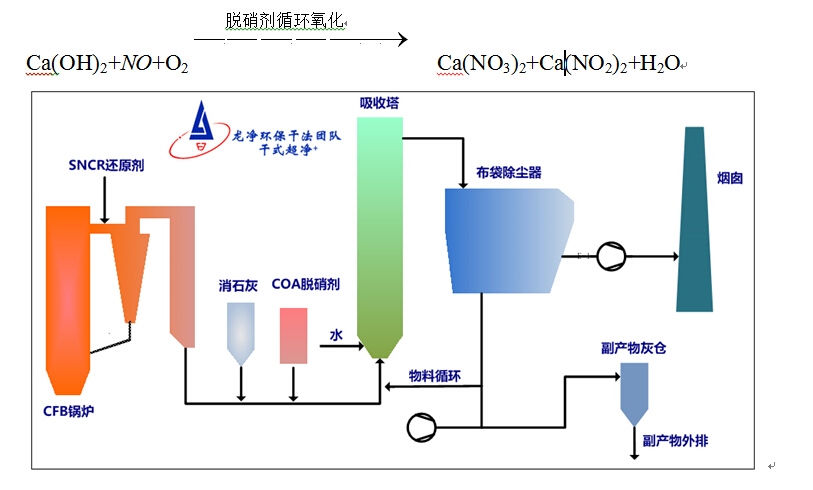

(2) DSC-M干式超净+系统集成低温循环氧化吸收模块(COA)协同脱硝

依托LJD-FGD脱硫除尘装置的低温循环氧化脱硝(COA)工艺流程如下图1所示。COA脱硝剂的强氧化和催化作用,将NO转化为NO2,再与钙基吸收剂发生中和反应,其反应方程式如下:

图1 SNCR+DSC-M工艺流程(含COA协同脱硝)

2.2. 设计参数

表1 杭联热电3# 75 t/h CFB锅炉基础设计资料

|

序号

|

项目

|

单位

|

3# 炉

|

备注

|

|

1

|

额定蒸发量

|

t/h

|

75

|

|

|

2

|

最大连续蒸发量

|

t/h

|

85

|

|

|

3

|

额定蒸汽压力

|

MPa

|

5.3

|

|

|

4

|

额定蒸汽温度

|

℃

|

450

|

|

|

5

|

锅筒工作压力

|

MPa

|

5.69

|

|

|

6

|

给水温度

|

℃

|

150

|

|

|

7

|

冷风温度

|

℃

|

20

|

|

|

8

|

热风温度

|

|

190

|

|

|

9

|

排烟温度

|

℃

|

150

|

|

|

10

|

锅炉效率

|

%

|

89.28

|

|

|

11

|

锅炉烟气阻力

|

Pa

|

3200

|

|

|

12

|

一次风阻力(包括空预器阻力)

|

Pa

|

10100

|

|

|

13

|

二次风阻力(包括空预器阻力)

|

Pa

|

8700

|

|

|

14

|

锅炉BMCR空预器出口烟气量

|

m3/h

|

138000

|

150℃,工况

|

表2 DSC-M装置入口设计参数及保证值

|

序号

|

项目

|

单位

|

参数

|

备注

|

|

1.

|

入口烟气量(工况)

|

m3/h

|

~138000

|

|

|

2.

|

入口烟温

|

℃

|

120~150

|

|

|

3.

|

入口SO2(6%O2,干基)

|

mg/Nm3

|

<500

|

设计值,炉内脱硫时

|

|

4.

|

入口NOX(6%O2,干基)

|

mg/Nm3

|

<100

|

设计值,炉内SNCR运行

|

|

5.

|

出口SO2(6%O2,干基)保证值

|

mg/Nm3

|

<35

|

炉内脱硫时

|

|

6.

|

出口NOx(6%O2,干基)保证值

|

mg/Nm3

|

<50

|

炉内SNCR正常运行时

|

|

7.

|

出口烟尘(6%O2,干基)保证值

|

mg/Nm3

|

<5

|

|

2.3. 脱硫系统建设和运行情况

本项目为改造项目,场地相当紧凑,对原来炉后的半干法项目和引风机进行拆除,新建的脱硫脱硝除尘岛布置在锅炉与烟囱之间拆除后的用地上,脱硫灰利用电厂原有的灰库储存。DSC-M脱硫脱硝岛的主要构筑物有消石灰仓、反应塔、脱硫布袋除尘器、COA脱硝系统、脱硫引风机等,预留了汞、铅等重金属模块接口。

消石灰仓、反应塔、脱硫布袋除尘器均采用钢支架支撑。脱硝系统装置集中布置在脱硫岛附近的空地上,脱硫除尘主要工艺生产装置和辅助设施围绕脱硫塔,按工艺要求集中布置,各设备的平面和空间组合合理、紧凑,整体性好。图2为施工前及竣工后的现场照片。

图2 杭联3# 75 t/h DSC-M装置项目施工前及竣工后现场照片

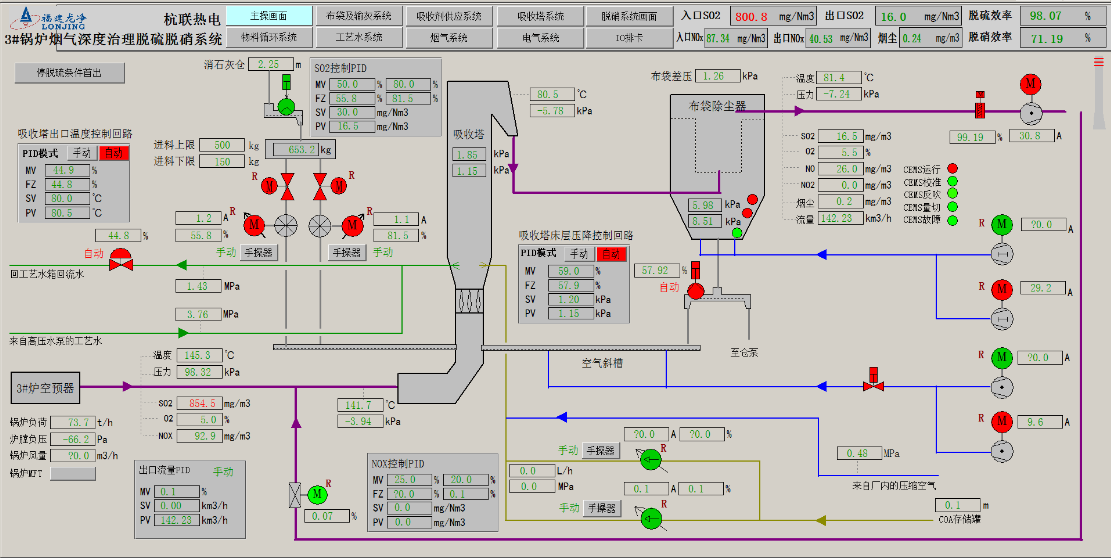

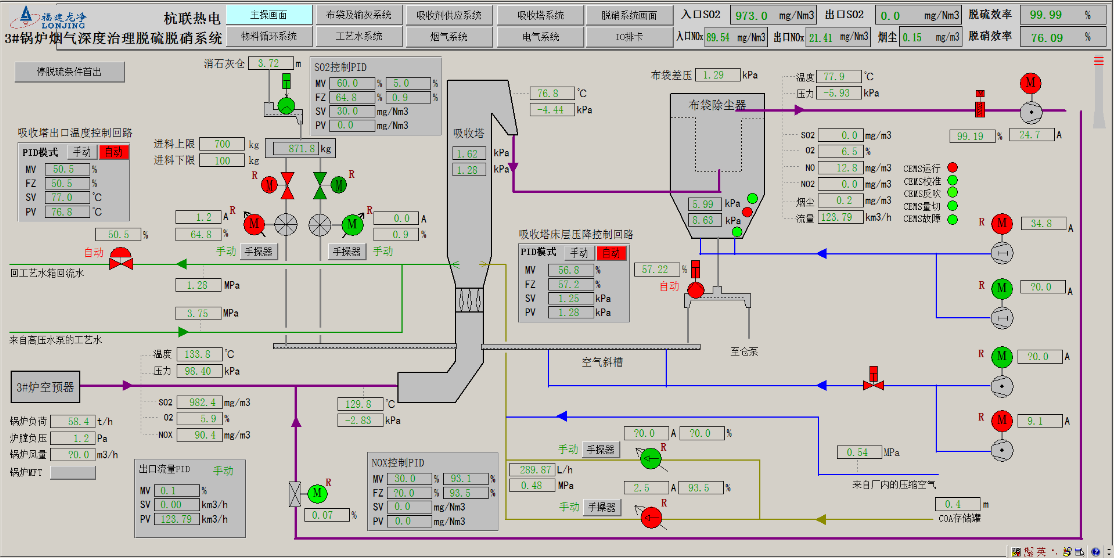

杭联热电3# 75t/h CFB炉脱硫除尘装置龙净负责EPC总承包工程,包括原装置拆除。整个项目从原装置拆除、设备安装到一次性投运,实际工期仅为4个月。脱硫除尘装置自投运以来,系统运行稳定,各项运行性能指标均优于设计要求。试运行期间,脱硫装置入口SO2浓度从300~2000mg/Nm3波动,脱硫后SO2平均排放浓度为15mg/Nm3,脱硫后粉尘平均排放浓度为1mg/Nm3,出口NOX平均值≤35mg/Nm3。

图3 杭联热电3#75t/h DSC-M装置DCS主画面

(运行期间,出口SO2平均值≤15mg/Nm3,出口烟尘平均值≤1mg/Nm3,出口NOX平均值≤35mg/Nm3)

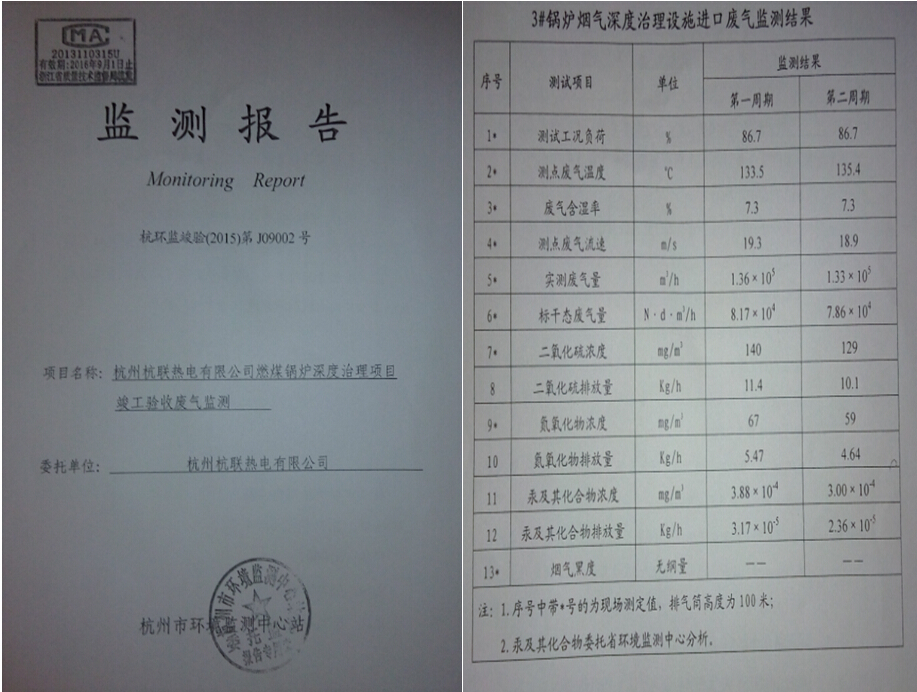

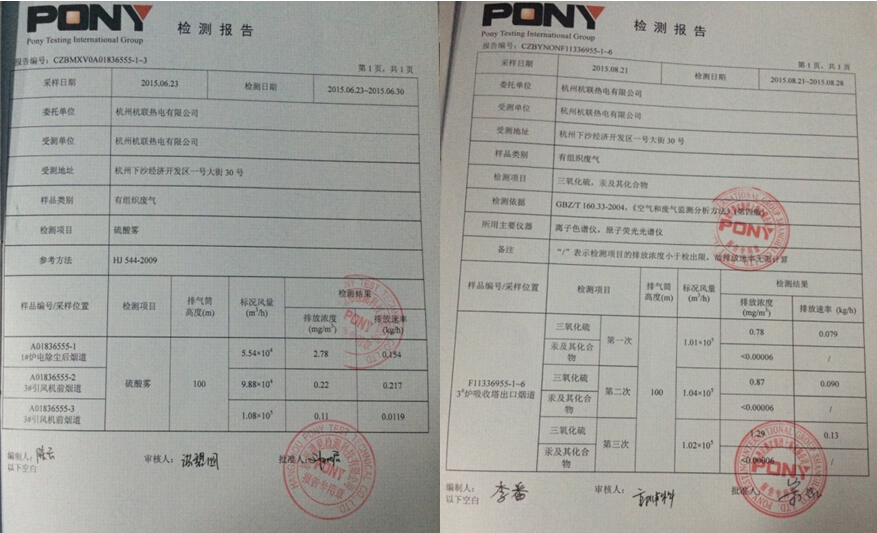

图4 杭联热电3#75t/h DSC-M装置检测报告

图5 杭联热电3#75t/h DSC-M装置检测报告

3. 结论

杭联热电3#炉项目脱硫脱硝除尘装置的成功投运和稳定运行,表明龙净自主创新的“DSC-M干式超净+工艺技术”可以实现燃气锅炉污染物超洁净排放限值:氮氧化物排放浓度小于50mg/Nm3、二氧化硫排放浓度小于35mg/Nm3、粉尘排放浓度小于5mg/Nm3,是一种投资省、综合净化效益高的烟气治理领域创新技术,特别适合以循环流化床锅炉为代表工业锅炉,是工业锅炉污染物实现“超洁净排放”的必由之路,为浙江省乃至全国工业燃煤设施烟气进行“超洁净排放”升级改造提供了借鉴和示范。